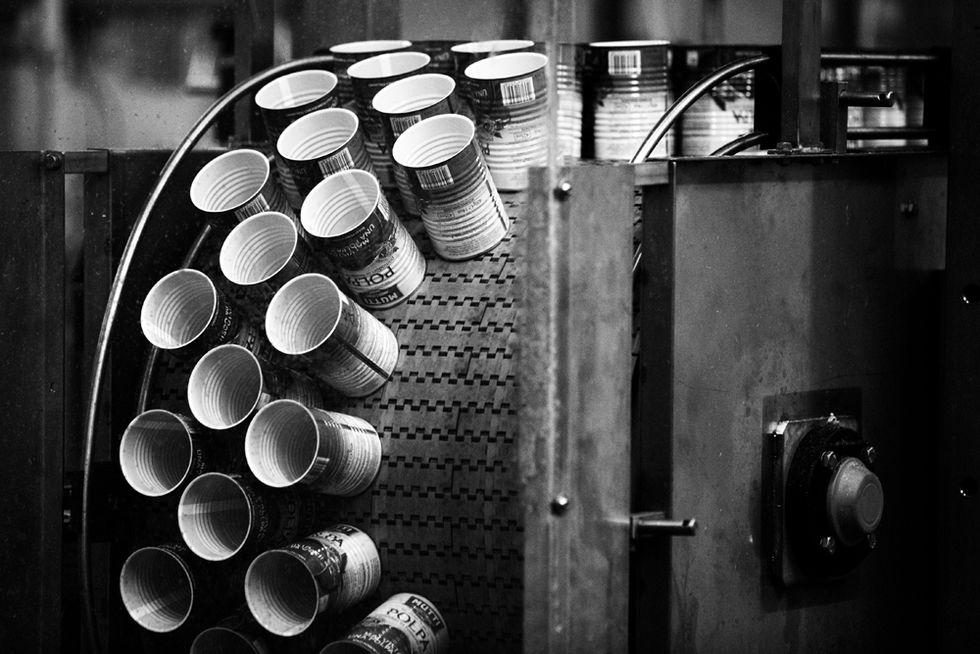

Le conserve alimentari costituiscono uno degli innumerevoli fiori all’occhiello del panorama agroalimentare italiano, in virtù della vasta diffusione di questi prodotti e del loro valore storico-culturale, rurale e aggregativo nei diversi contesti del nostro Paese. Menzione speciale per le conserve vegetali, le quali valgono al Made in Italy un giro d’affari di ben 6 miliardi, di cui 3 derivanti dalle esportazioni; la principale caratteristica intrinseca di questa gamma di prodotti, alla quale si deve l’ampia diffusione sul mercato, è la lunga shelf life, che permette appunto tempi di conservazione elevati durante i quali il decadimento qualitativo si riduce al minimo grazie alle moderne tecnologie alimentari.

Definizione e tipologie di conserve

Con l’espressione conserva facciamo riferimento ad una vasta tipologia di prodotti che impropriamente vengono spesso accomunati ad un’unica famiglia. A giocare un ruolo fondamentale nella prima doverosa distinzione che segue, sono le condizioni ambientali, che discriminano appunto tra:

- conserve: prodotto alimentare confezionato in un recipiente ermetico ai gas, ai liquidi e ai microrganismi nelle normali condizioni d’uso, che ha subito un trattamento termico o altro trattamento autorizzato analogo negli scopi, in grado di inattivare in modo irreversibile gli enzimi e di distruggere i microrganismi che possono alterare l’alimento o renderlo comunque non adatto al consumo umano;

- semiconserve: prodotti alimentari conservati la cui stabilità, oltre che dal processo di conservazione adottato, è limitata dalle condizioni ambientali (basse temperature, atmosfera controllata).

In linea di massima, si può quindi definire come alimento conservato un prodotto di origine animale o vegetale che, per effetto di un determinato trattamento o per azione di determinate sostanze chimiche che vengono aggiunte dall’esterno, mantiene inalterate per un tempo più o meno lungo le sue principali proprietà sensoriali e nutrizionali .

Un prerequisito di un prodotto alimentare conservato è quindi quello di essere privo di microrganismi patogeni e al contempo non contenere sostanze nocive o tossiche in quantità superiori a quelle che sarebbero normali per il prodotto fresco in questione. Dunque, i microrganismi, sebbene dopo il trattamento e la chiusura ermetica siano presenti, debbono costituire una microflora residua non nociva, che non comporta rischio per la salute del consumatore e non comporta alterazioni sensoriali del prodotto.

Proprietà tecnologiche

Dal punto di vista tecnologico, nell’ambito delle trasformazioni alimentari proprie del settore secondario, la distinzione fondamentale riguardante le conserve ha come metodo di differenziazione il pH:

- conserve ipo-acide (pH>4,5): a questa categoria appartengono leguminose, prodotti lattiero caseari, conserve ittiche e prodotti da forno. A questi valori di ph gli sporigeni, che resistono al trattamento termico poiché termoresistenti, possono germinare, per cui bisogna mettere in atto una serie di azioni tecnologiche per far in modo che questi sporigeni vengano abbattuti (es: sterilizzazione).

- conserve iper-acide (pH<4,5): succhi di frutta e pomodoro gli esempi più conosciuti. A questi valori di ph gli sporigeni termoresistenti non riescono a germinare, per cui si può adottare un trattamento di sterilizzazione non spinta (pastorizzazione), grazie alla quale si abbatte la microflora vegetativa. Sebbene la microflora sporigena residua sia ancora presente, non ha la possibilità di germinare, di conseguenza le spore non possono essere pericolose. E’ corretto ricordare che possono essere pastorizzati anche prodotti con ph superiore a 4,5, che presenteranno quindi qualità migliore, con la differenza però che necessitano di refrigerazione. Se invece la stessa pastorizzazione viene effettuata su un prodotto a ph inferiore a 4,5, esso si manterrà a temperatura ambiente per tempi molto lunghi, come appunto le conserve vegetali di norma esposte sugli scaffali della GDO.

E’ curioso notare che i più grandi passi in avanti nella conservazione sono stati fatti nelle due guerre mondiali: è proprio in questo periodo che sono state scoperte le cinetiche di distruzione termica dei microrganismi (equazioni di Bigelow, tempo di distruzione e morte termica dei microrganismi). Il motivo è di facile immaginazione: bisognava assicurare ai militari la disponibilità di alimenti sicuri per il consumo dopo aver percorso lunghe distanze che richiedevano giorni di viaggio e condizioni estremamente variabili.

Ogni microrganismo presenta una temperatura minima di sviluppo e nel momento in cui si trova in condizioni ideali di crescita, raggiunge la massima velocità di sviluppo. Una volta raggiunta questa velocità a cui corrisponde una temperatura ideale di crescita, è possibile aumentare la temperatura e ridurre così di conseguenza la cinetica di crescita. Di conseguenza, raggiunta una temperatura letale propria di ogni specie microbica delineata in fase di sperimentazione, possiamo parlare di un trattamento termico che è idoneo alla distruzione microbica.

Esempi di microrganismi di riferimento

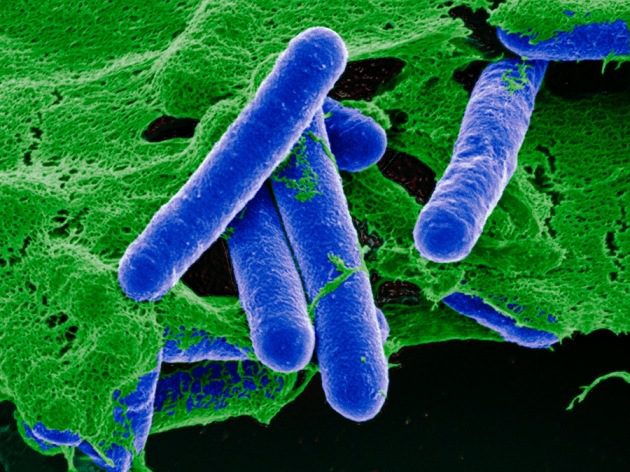

L’immaginario comune associato ai principali pericoli biologici propri delle conserve alimentari gravita attorno alla figura di Clostridium botulinum, batterio Gram + sporigeno responsabile della produzione della tossina botulinica, la più potente e pericolosa rintracciabile in un alimento. Le produzioni alimentari con pH inferiore a 4,5, ritenuto valore soglia di sicurezza per l’assenza di spore e tossine botuliniche, prendono come riferimento per l’analisi della stabilità microbiologica microrganismi termoresistenti patogeni, che possono crescere a ph inferiore a 4,5 e la cui riduzione decimale stabilita commercialmente garantisce la distruzione anche di tutti gli altri microrganismi che sono meno termoresistenti di quello che verrà preso come riferimento.

Esempi di tali microrganismi sono Clostridium pasteurianum, C. butirricum e C. tirobutirricum, microrganismi cioè che possono passare dalla forma sporigena alla forma vegetativa e creare delle alterazioni al prodotto (a titolo esemplificativo: bombaggio delle scatole dovuta all’eccessiva produzione di CO2 dalla fermentazione o eccessiva produzione di altri gas maleodoranti come idrogeno solforato).

Il trattamento termico, oltre a ridurre batteri lieviti e muffe, ha lo scopo di eliminare i clostridi, ma anche alcuni bacilli responsabili di alterazioni, tra cui il Bacillus coagulans che genera la cosiddetta acidità piatta: la proliferazione di questo microrganismo comporta un abbassamento del valore del pH (dal suo metabolismo si generano degli acidi come acido acetico, lattico, formico, senza produzione di gas), quindi il pH da 4,2-4.3 passa a 3,5-3,6: aprendo un contenitore contaminato da Bacillus coagulans si può incappare in un’acidità così forte come quella del limone. Sarà allora necessario effettuare un trattamento termico per l’abbattimento del Bacillus coagulans e del Clostridium thermosaccharolitycum che sono i principali microrganismi provenienti dalle polveri in generale.

Nelle conserve sott’aceto, Aspergillus niger, nota muffa, viene presa come riferimento in quanto c’è bisogno di un pH di inibizione inferiore a 4,1 per inibire la sua crescita. Per ottenere tali valori di pH si nota che occorrono comunque concentrazioni molto modeste di acido acetico (dallo 0,04 allo 0,59%). A queste concentrazioni ridotte abbiamo l’effetto conservante a causa dell’effetto dello ione acetato che interferisce con i meccanismi biologici della cellula microbica.

Fonti di contaminazione

L’obiettivo principale di un processo industriale alimentare è quello di ottenere un prodotto finale microbiologicamente sano, quindi avere, dal punto di vista igienico sanitario, la massima sicurezza d’uso. Da questo obiettivo principale si passa ad altri livelli di qualità del prodotto alimentare.

Si possono avere sorgenti di contaminazione di tipo:

- diretta: microflora ambientale esogena, dovuta alla contaminazione dell’aria, dell’acqua e del suolo (quindi è la microflora superficiale che può contaminare i prodotti);

- indiretta: i fattori che indirettamente possono influenzare la qualità del prodotto sono dati dall’igienicità degli operatori (uomo e utensili da lavoro) oppure dallo stesso processo di lavorazione, che viene sottoposto a stress lavorativi considerevoli, per cui le procedure di lavaggio e di sanitizzazione degli impianti sono molto ridotti. Risulta fonte di contaminazione in quanto si può accumulare una microflora residua che non viene eliminata e che può portare alla formazione di biofilm, vale a dire film di natura biologica costituito da mucopolisaccaridi prodotti da microrganismi in accumulo su alcune superfici, i quali protegge gli stessi microrganismi dall’azione di agenti sanificanti e anche nei confronti di trattamenti termici. Quindi lo stesso processo di lavorazione può essere una causa di contaminazione cosi come gli imballaggi.

Quindi la microflora esogena può essere decisiva nella contaminazione del prodotto finale sia di origine vegetale che di origine animale. L’altra sorgente di contaminazione riguarda la microflora endogena: i prodotti (materie prime) sia di origine vegetale che di origine animale se sono in buone condizioni strutturali, fisiologiche e di lavorazione la microflora endogena ha valori stabili che non concorrono ad alterare il prodotto. Se invece, ad esempio, gli animali sono reduci da malattie oppure i prodotti vegetali sono stati danneggiati meccanicamente, quindi hanno subito un’alterazione microbiologica come nel caso di olive raccolte e stipate in condizioni precarie, questa materia prima è già contaminata e di conseguenza la microflora endogena può essere definita come una microflora che è già presente nella materia prima.

Fonti

- Linee guida per la corretta preparazione delle conserve alimentari, Centro Nazionale di Riferimento per il Botulismo, Dipartimento di Sanità Pubblica Veterinaria e Sicurezza Alimentare, Istituto Superiore di Sanità (2014)

- Libro bianco sulla sicurezza alimentare (2000)

- D. Friso, Ingegneria dell’Industria Agroalimentare (Unità Operativa di Ingegneria Alimentare), vol. 1 (2017)

- Toledo R.T. , Fundamentals of Food Process Engineering (2007)