Tra le fonti energetiche pulite e rinnovabili, biogas e bio-metano si confermano risorse fondamentali all’interno di una strategia di progressiva decarbonizzazione del sistema energetico nazionale.

Essi sono prodotti mediante digestione anaerobica, ossia un processo biologico di degradazione della sostanza organica da parte di microrganismi in condizioni di anaerobiosi. Si tratta di un processo differente rispetto al compostaggio, che invece è strettamente aerobico.

La digestione anaerobica può essere suddivisa in quattro fasi: 1) idrolisi, ossia conversione delle macromolecole costituenti le biomasse in composti più semplici come monosaccaridi, amminoacidi e acidi grassi; 2) acidogenesi, ossia la bioconversione delle molecole organiche semplici in acidi grassi volatili (es. acido acetico, propionico, butirrico e valerico), con produzione di ammoniaca, anidride carbonica e acido solfidrico come sottoprodotti; 3) acetogenesi, ossia la conversione degli acidi grassi volatili in biossido di carbonio, idrogeno e acido acetico; 4) metanogenesi, corrispondente alla fase di produzione di metano, biossido di carbonio e acqua.

Tra le specie microbiche meglio studiate coinvolte in questo tipo di processi vi sono i batteri metanogeni acetotrofi appartenenti alle specie Methanosarcina barkeri, Methanococcus mazei e Methanotrix soehngenii ed al genere Methanobrevibacter.

Convenzionalmente, sulla base della temperatura di processo e del tempo di residenza della biomassa nel digestore desiderati è possibile utilizzare batteri mesofili (20-45 °C) o batteri termofili (50-70 °C). Nel primo caso i costi energetici diminuiscono ma aumenta il tempo di degradazione della biomassa (tempo di residenza) mentre nel secondo caso il processo è più veloce (circa 15 giorni) ma sono richiesti dei costi energetici di impianto superiori.

In generale è possibile distinguere tra digestione a medio carico monostadio e digestione ad alto carico a due stadi. Nel primo caso, le fasi di idrolisi, fermentazione acida e metanogenesi avvengono contemporaneamente in un unico reattore. Nel secondo caso, i digestori sono costituiti da due reattori con funzionamento in serie, il primo dei quali più grande del secondo. Questa digestione è da considerarsi la più funzionale, in quanto rende possibile massimizzare le velocità di crescita delle due differenti popolazioni batteriche, che richiedono condizioni di pH differenti. Nel primo reattore avvengono le prime due fasi della digestione anaerobica. Successivamente il fango passa, mediante una pompa, nel secondo reattore, laddove avviene la produzione di metano.

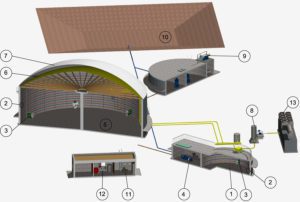

Nella seconda metà del 2017 è stato realizzato a Soliera, nel modenese, dalla start up Biogas Italia Srl, un innovativo impianto di digestione anaerobica bi-stadio (Fig. 1), in collaborazione con l’Agenzia Nazionale per le Nuove Tecnologie, l’Energia e lo Sviluppo Economico Sostenibile (ENEA) ed il Consiglio per la Ricerca in Agricoltura e l’Analisi dell’Economia Agraria (CREA).

Esso è caratterizzato da tutta una serie di innovazioni e miglioramenti tra cui un minore impiego di materia prima (10-15% in meno), volumi inferiori del digestore (che facilitano la gestione dell’impianto), ridotti costi di realizzazione e, al contempo, la possibilità di utilizzare biomasse a pH acido, come siero di latte e scotta, poco congeniali ai digestori convenzionali, una maggiore produzione di energia (20% in più rispetto agli impianti tradizionali) e una migliore qualità di quest’ultima.

Si tratta della prima struttura di produzione di idrometano (miscela di idrogeno molecolare e metano) e bio-metano di questo tipo in Europa.

Il processo che si verifica nell’impianto bi-stadio separa le fasi biologiche della digestione anaerobica e permette una più veloce degradazione della biomassa. All’interno dei digestori si osserva un aumento della produzione di idrogeno nel primo stadio del processo e della produzione di bio-metano alla fine del ciclo. Grazie ai tempi ridotti di digestione della biomassa, l’impianto bi-stadio necessita di cubature inferiori e costi di realizzazione più contenuti rispetto agli impianti tradizionali. Infine, biomasse a pH acido, come siero di latte, scotta, sansa di olive e pastazzo di agrumi, possono essere usate senza i problemi di stabilità biologica di solito riscontrati nei sistemi tradizionali, facendole rientrare in un ciclo virtuoso di riutilizzo.

La principale innovazione di questa tecnologia al 100% italiana consiste nel fatto che l’idrogeno molecolare prodotto (H2) viene fatto ricircolare nel secondo fermentatore e si miscela con il biogas. Questo permette di attivare una reazione che fa legare l’idrogeno all’anidride carbonica (CO2) del biogas producendo metano (CH4) più ossigeno (O2). In sostanza si va ad arricchire il biogas di metano, facilitando il successivo processo di upgrading. Avendo più metano si deve estrarre meno anidride carbonica. Il miglioramento delle prestazioni si può stimare tra il 15 e il 20%, anche se in laboratorio si è arrivati al 25-30%. Oppure, l’idrogeno può essere utilizzato nelle celle a combustibile o venduto come gas tecnico (Fig. 2).

Oltre ad avere fermentatori più piccoli, costare meno e produrre di più, i nuovi impianti permettono un monitoraggio e controllo dei parametri di processo sul primo reattore e un intervento tempestivo in caso di problemi. A questo si aggiunge la produzione continua di metano nel secondo reattore. In generale, il sistema è flessibile, capace di adattarsi al tipo di biomassa introdotte con tempi ridotti di ripresa produttiva in caso di shock biologico.

L’unico inconveniente di questa nuova tecnologia di impianto è rappresentato dalla fase di avviamento, che necessita di 80-90 giorni, contro i 20-60 degli impianti convenzionali.

Nel complesso, questa innovazione tecnologica rappresenta un ottimo esempio dei grandi progressi scientifici ottenibili dalla collaborazione tra ricerca e impresa al fine di contribuire insieme a combattere problematiche ambientali su scala globale come i cambiamenti climatici e l’inquinamento ambientale.

Nicola Di Fidio

Sitografia

- http://www.canaleenergia.com/articoli-di-redazione/primo-impianto-a-biogas-bi-stadio/

- http://www.rinnovabili.it/energia/biomassa/biogas-impianto-bi-stadio/

- http://www.adnkronos.com/sostenibilita/risorse/2017/10/10/biogas-italiano-primo-impianto-stadio-europa_GPscAojUakZDcQPptWwQmL.html

- http://www.teatronaturale.it/strettamente-tecnico/energia-verde/25247-nasce-in-italia-il-primo-impianto-di-biogas-bistadio-in-europa.htm

- https://novagricoltura.edagricole.it/energie-rinnovabili/biogas-modena-innovativo-impianto/

Crediti immagini

- http://www.eliopig.it/it/prodotti/impianti-biogas-e-biometano

- http://www.biteco-energy.com/l-impianto-di-biogas/

- http://www.iesbiogas.it/it/biometano-e-il-futuro/413